项目

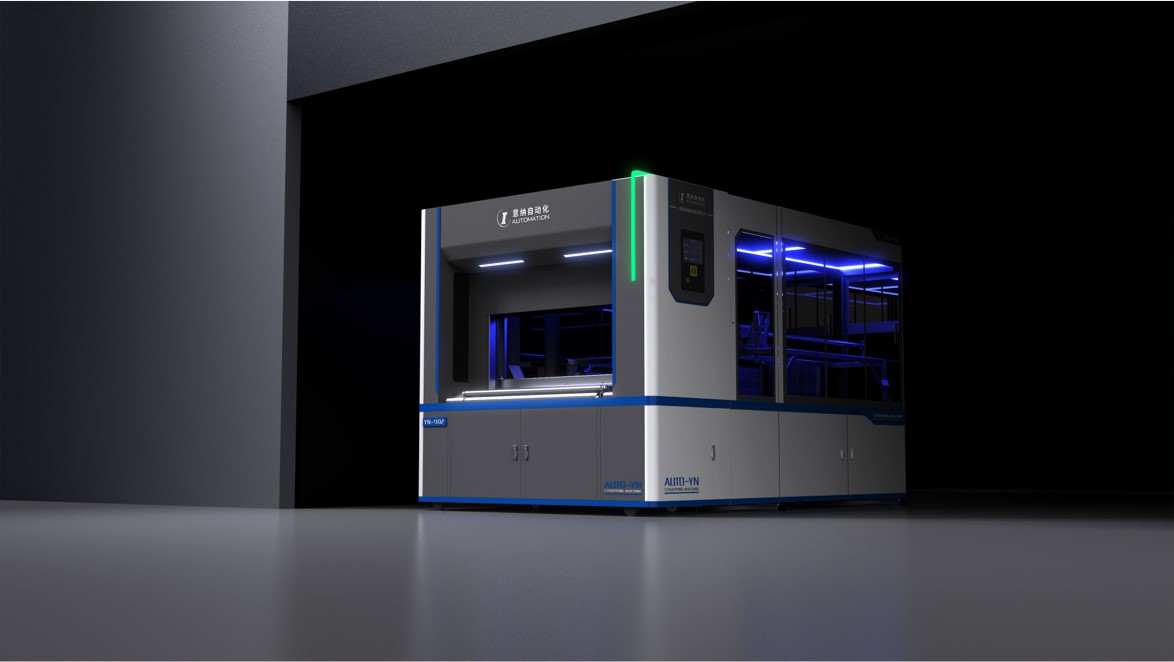

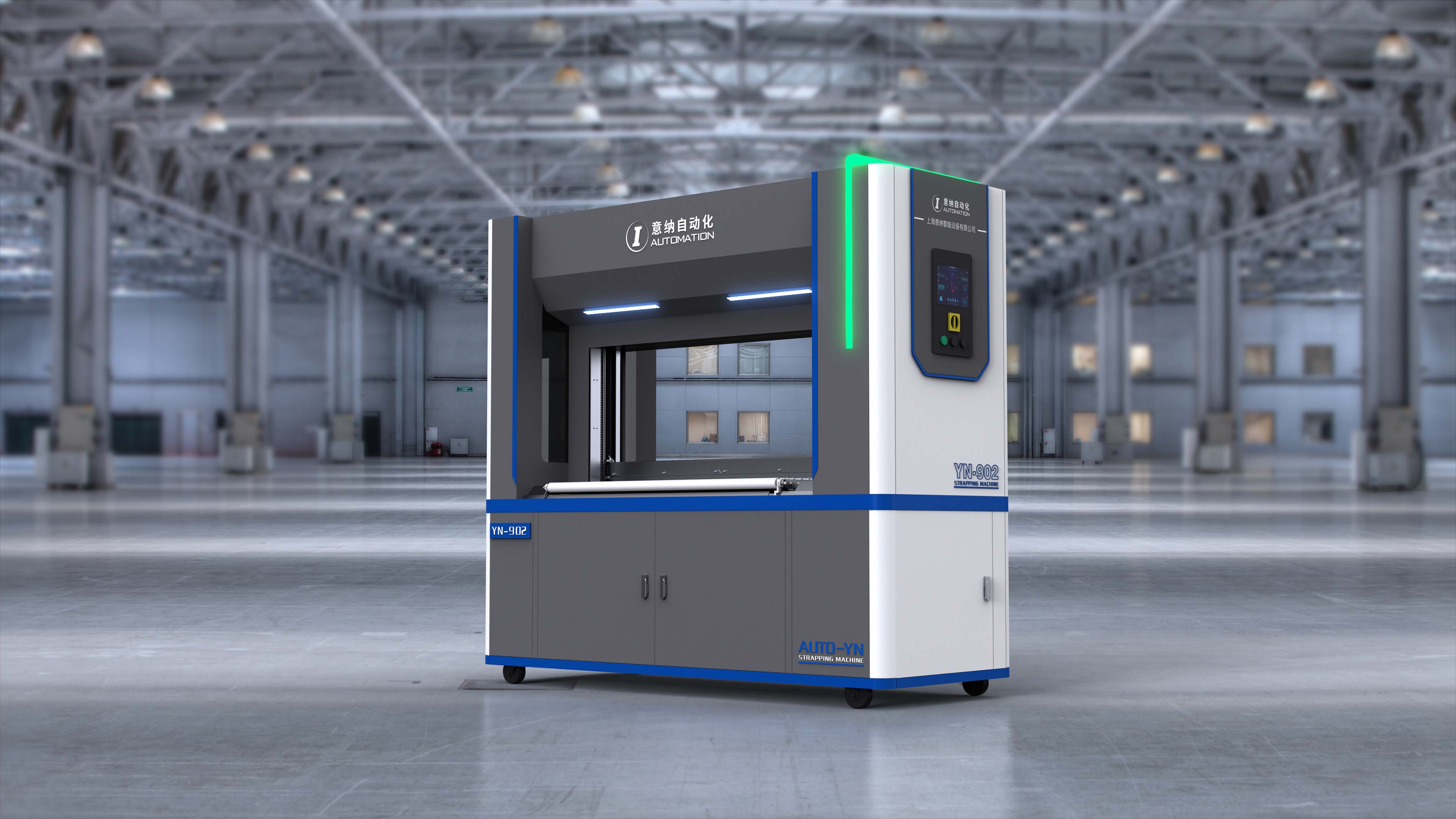

上海意纳自动化打包机联动线:智能化包装标杆装备

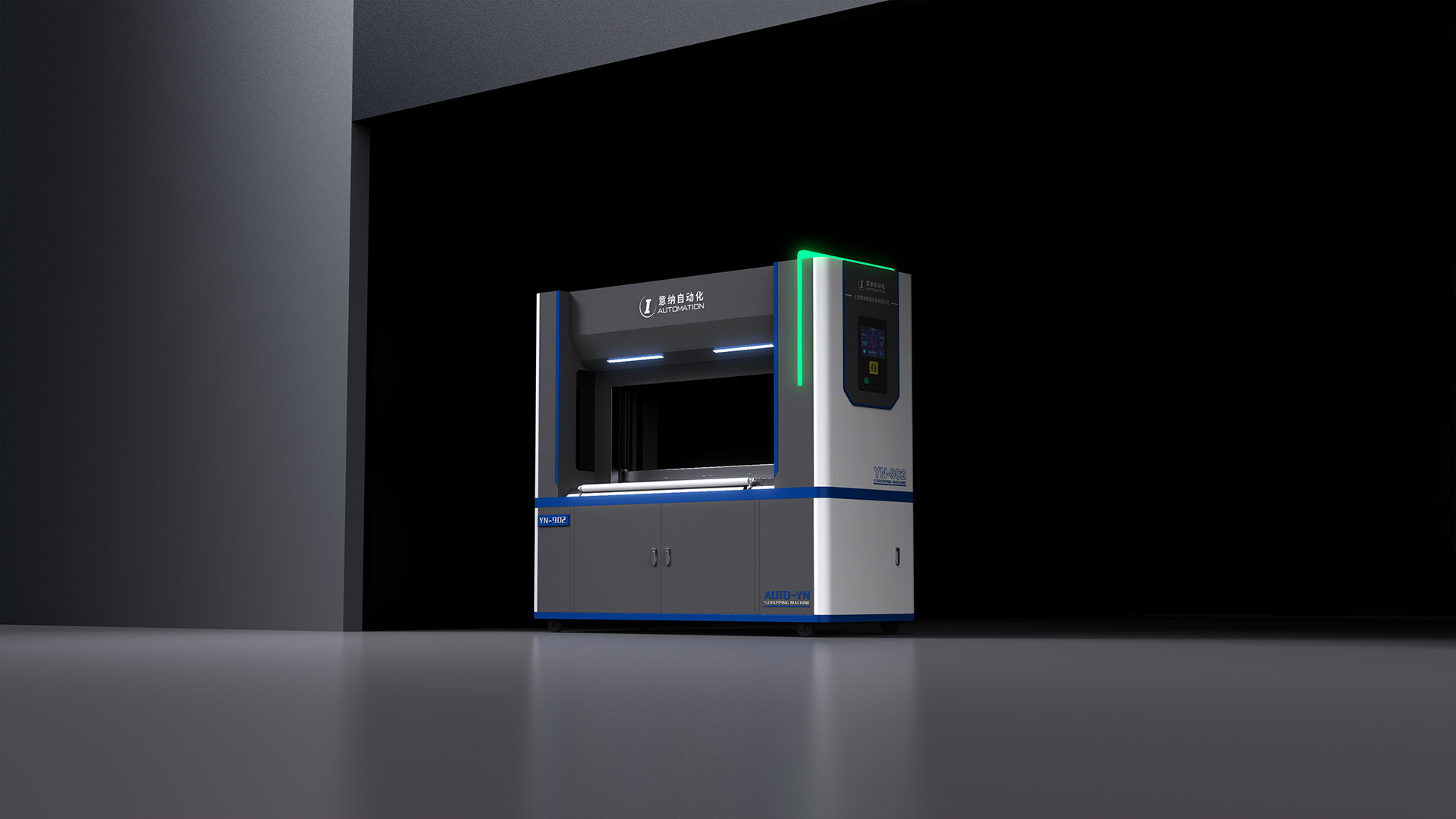

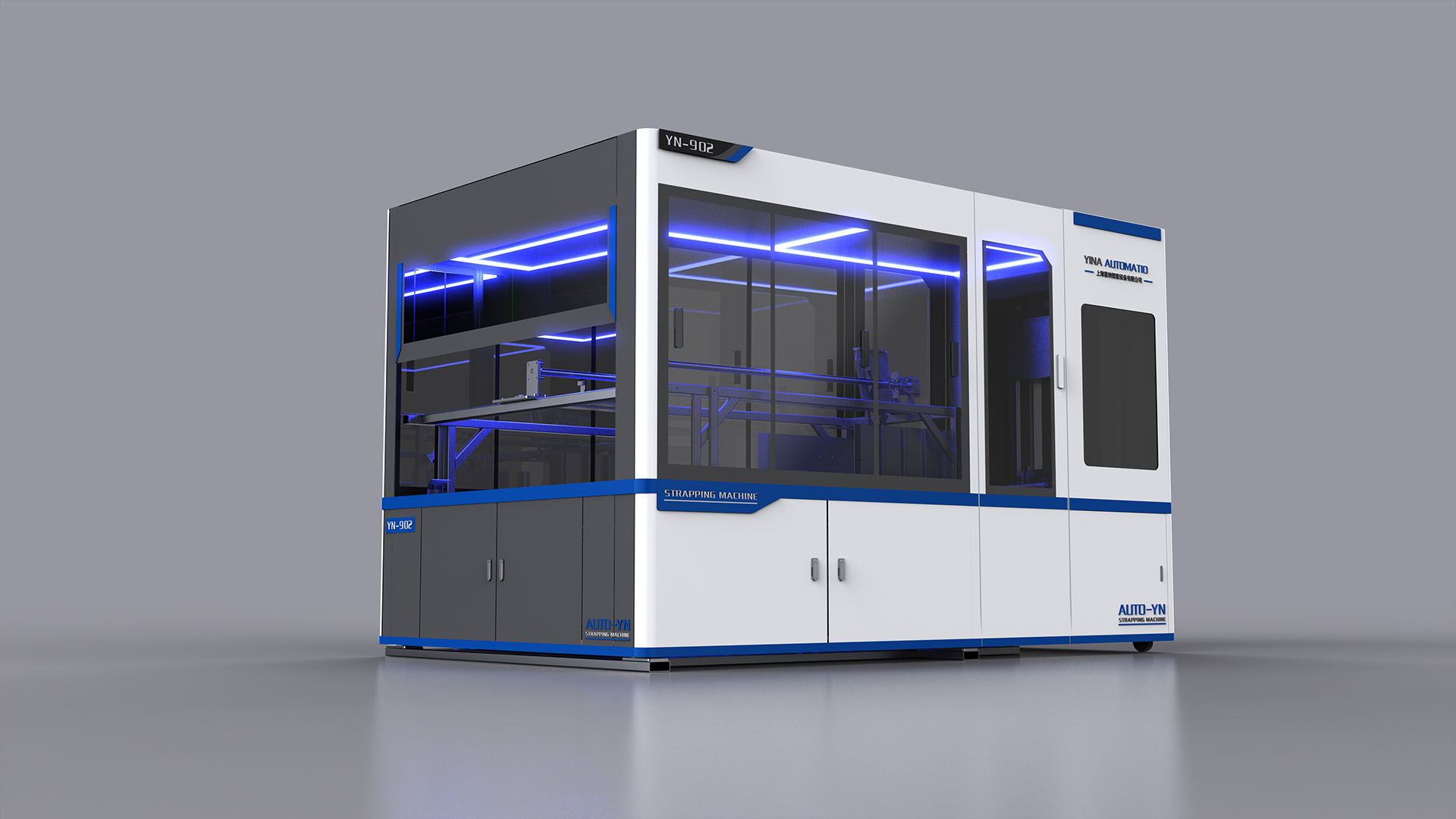

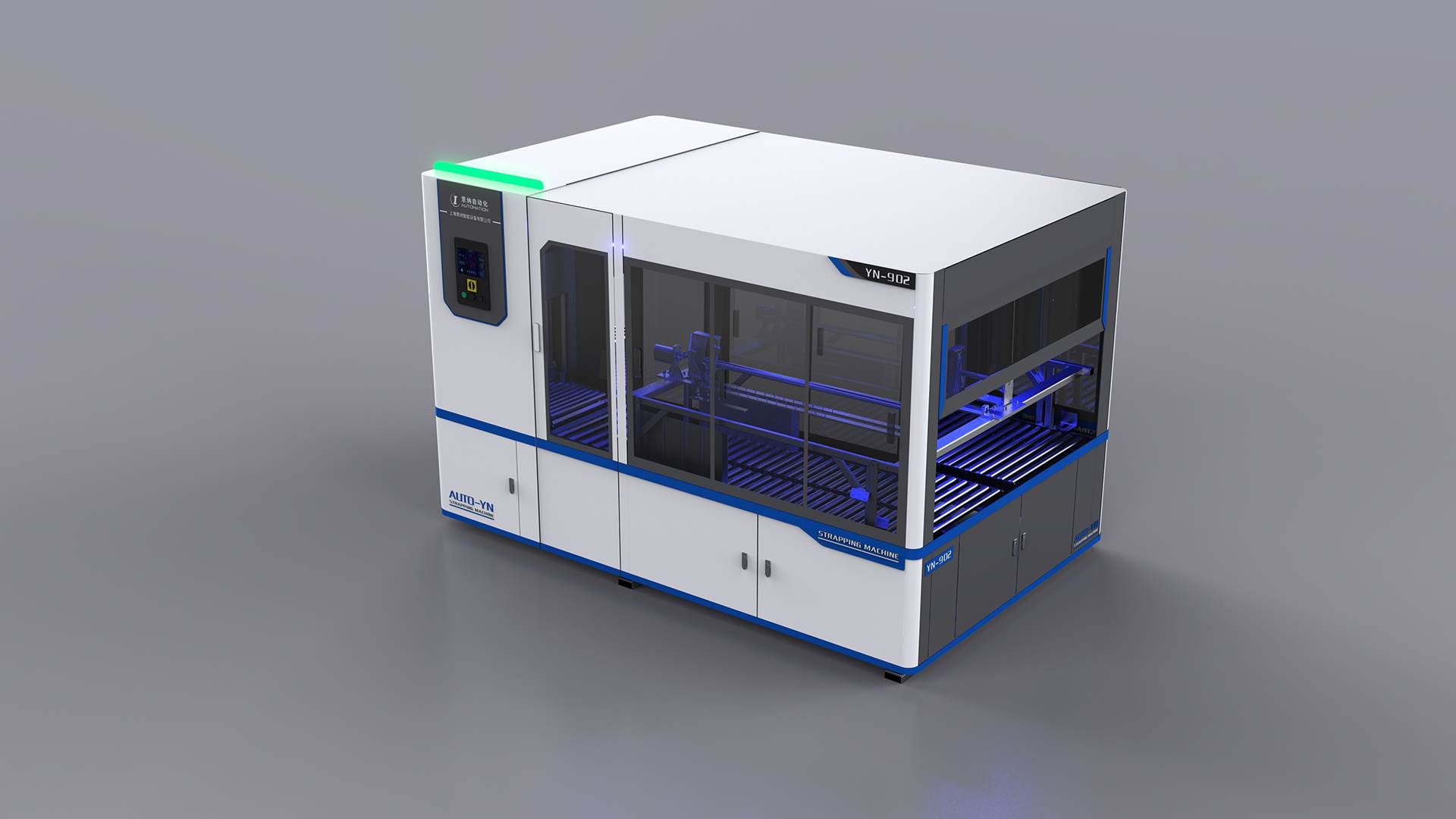

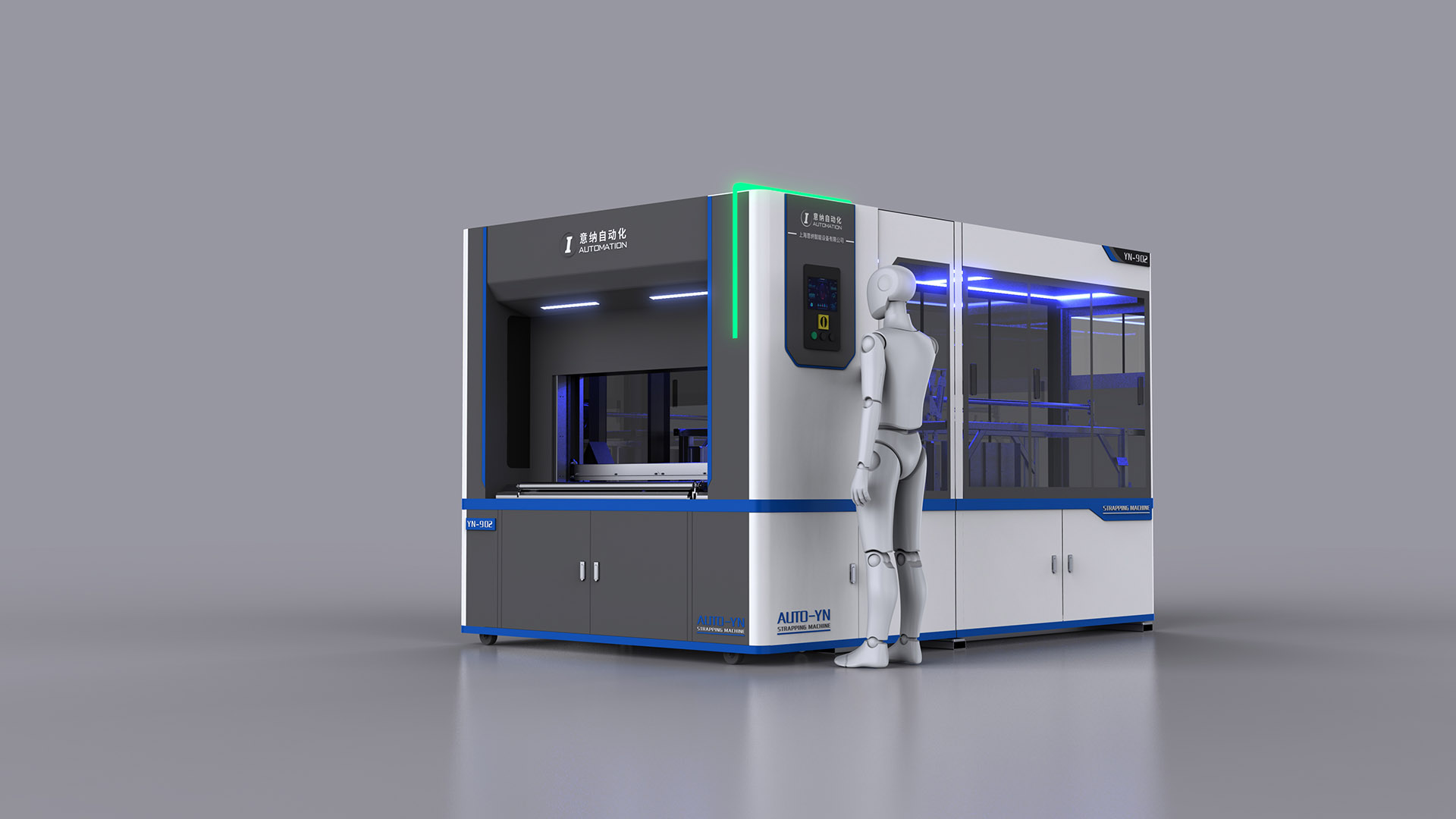

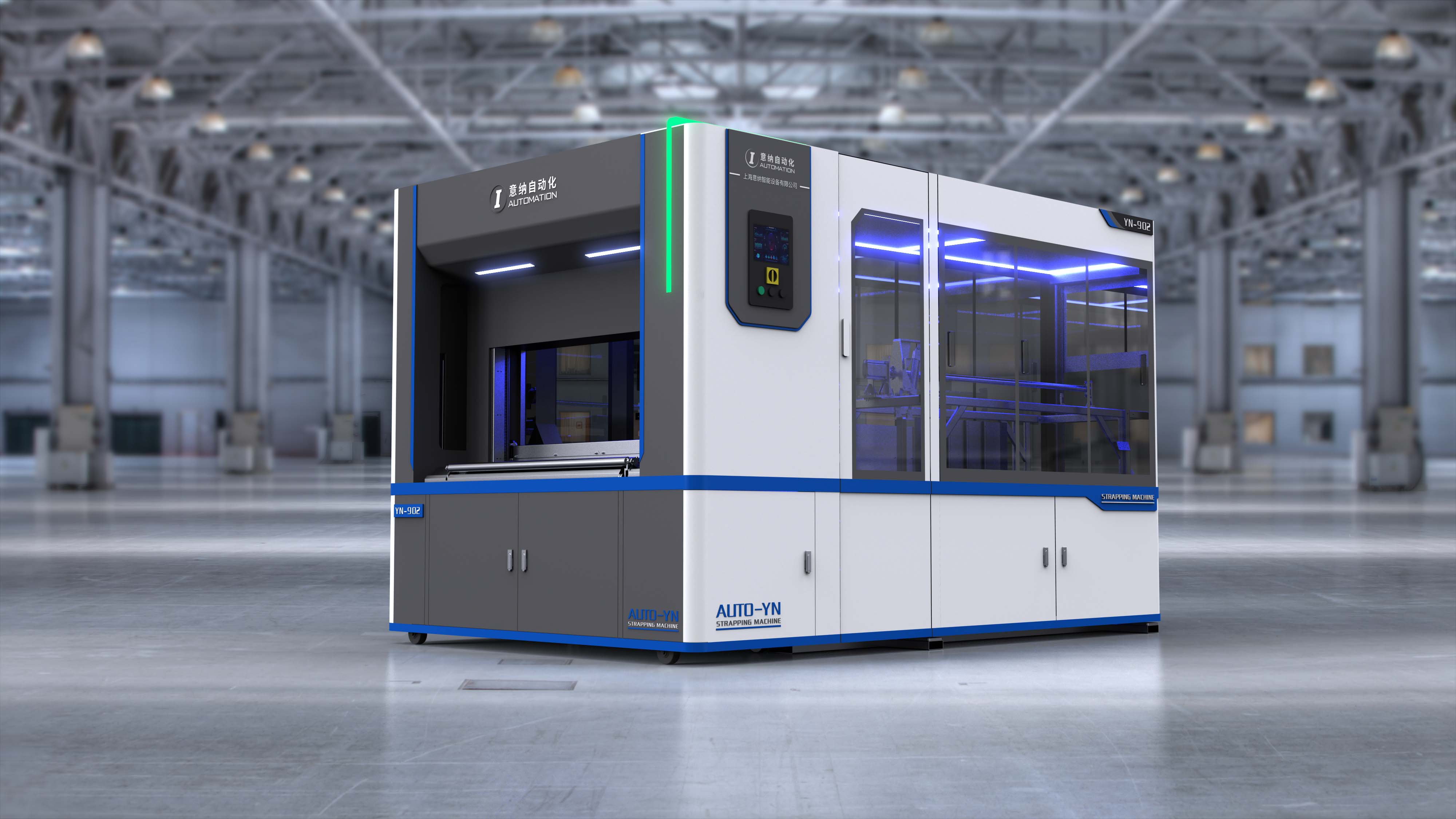

上海意纳自动化打包机联动线,由深耕智能包装装备创新领域的上海大驰创新公司量身定制,精准匹配物流及制造业“包装流程分散、人工依赖度高、换产效率低”的核心痛点,以“全流程无人化、模块化集成、智能化管控”为核心设计理念,打造从自动上料、称重检测到无人打包的一体化包装解决方案,适配智能工厂设计、数字化工厂设计等现代化生产场景需求,助力意纳实现从分拣到出库的全链路智能化升级,有效提升包装环节的效率与稳定性。

核心性能:全流程集成 + 高效精准双突破

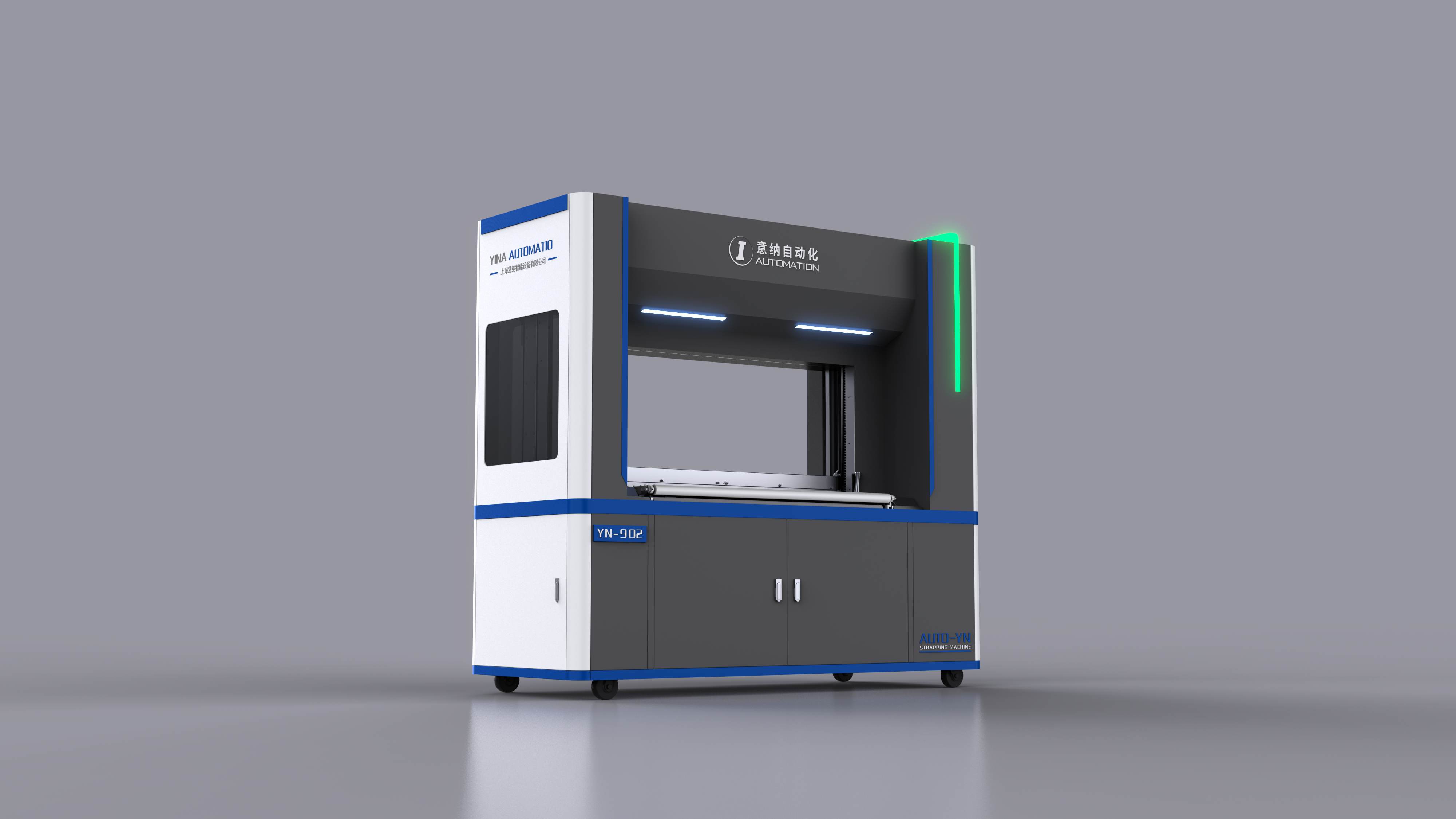

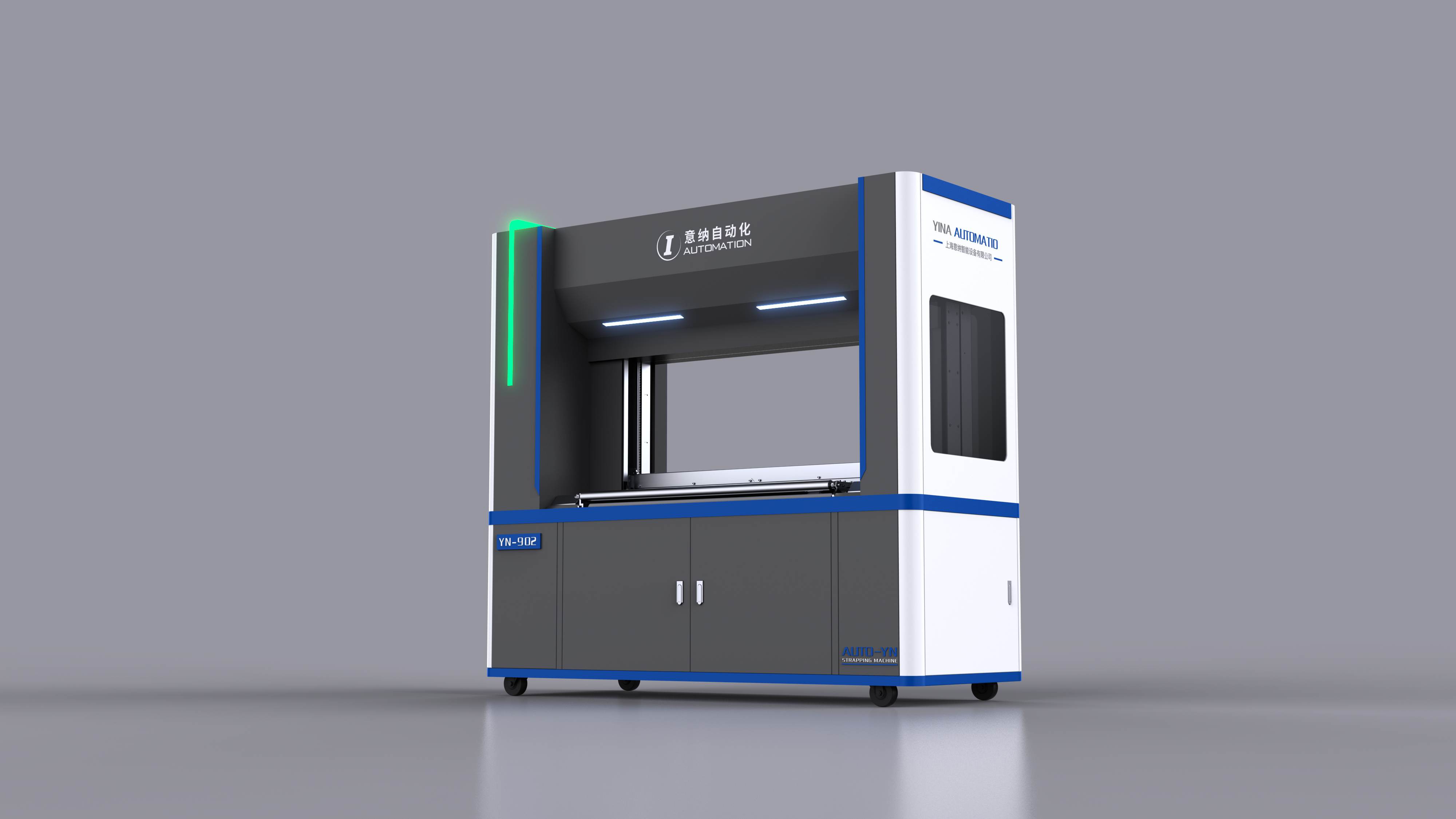

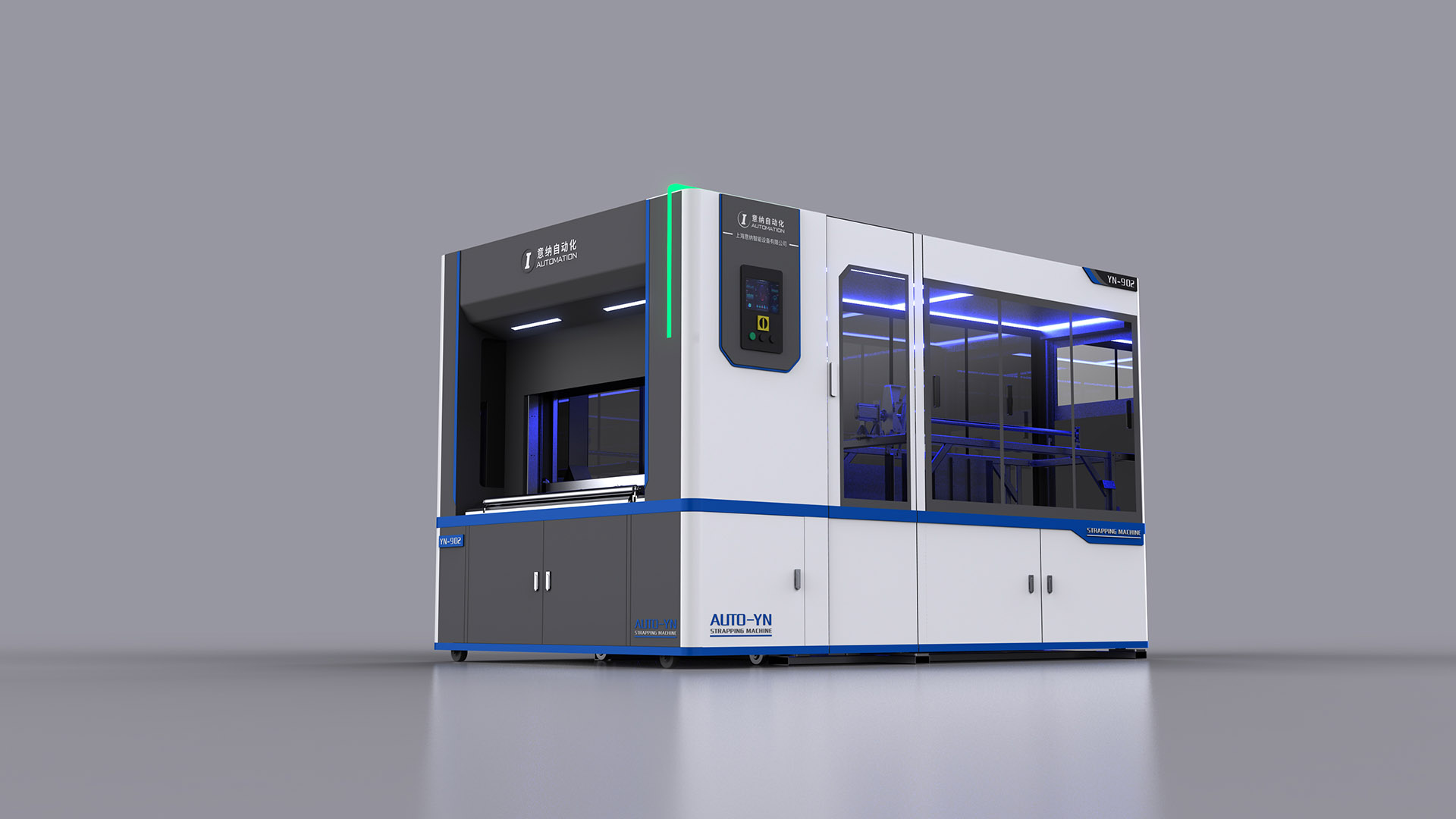

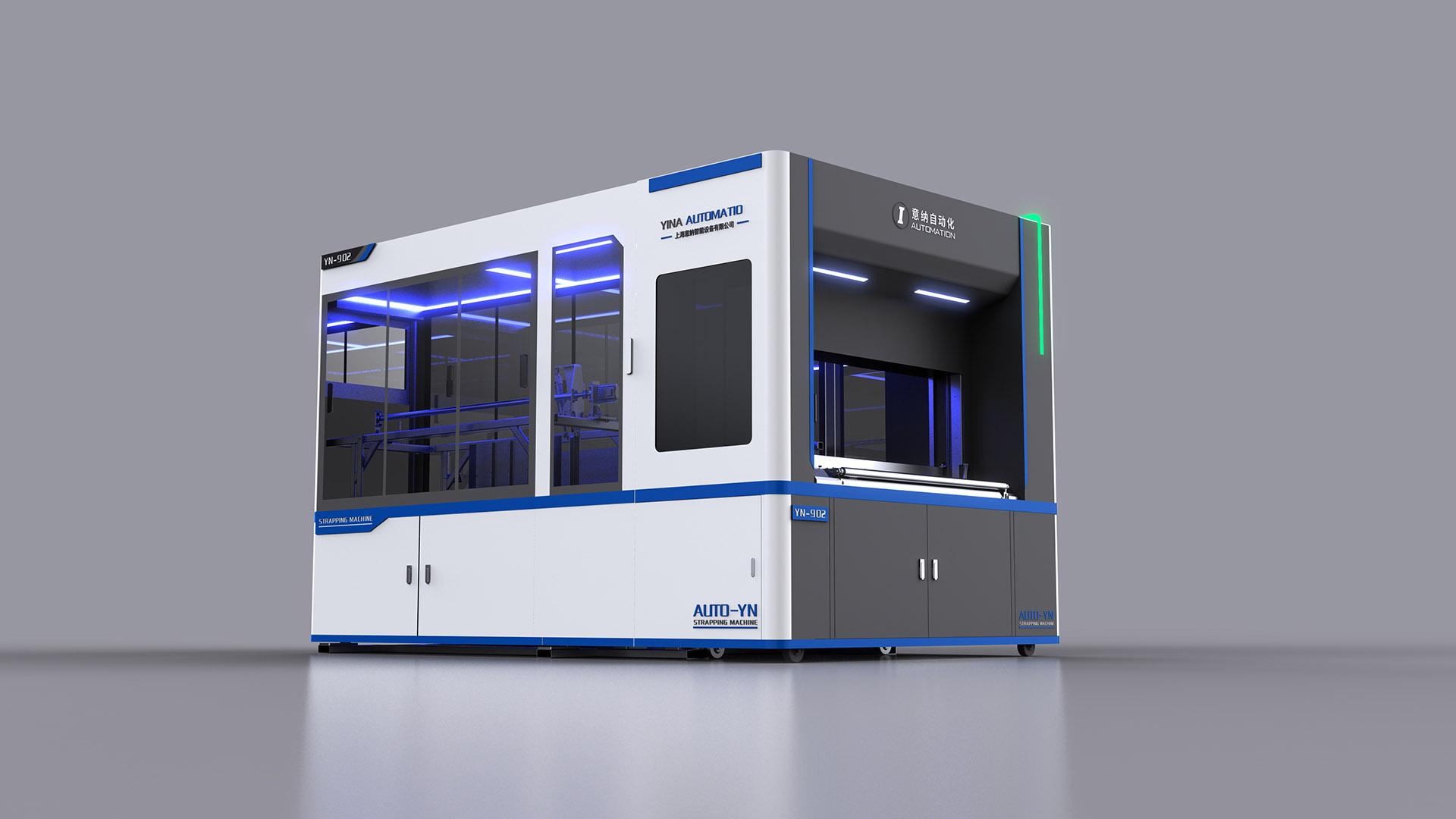

系统采用全流程集成设计,无缝衔接自动上料、智能称重检测、精准定位、无人打包四大核心环节,形成闭环作业流程,打破传统包装“多岗位协作、流程碎片化”的局限,契合车间工厂设计、标准化厂房设计中的闭环作业要求。30 箱/分钟的高速处理速度,较传统人工+半自动化产线提升2倍以上,单班产能可达4.32万箱,轻松应对物流高峰期的批量包装需求;±1mm的超高定位精度,确保打包带、标签与包装件的精准对齐,避免打包偏移、标签错位等问题。

设备具备超强适配性,可灵活支持纸箱、编织袋、周转箱等多种包装形式,兼容尺寸范围200×150×100mm至800×600×500mm的各类产品,无论是规整的箱体还是不规则的异形件,都能实现稳定打包,适配不同厂房设计方案下的多样化生产需求。称重检测模块精度达±5g,可实时筛查超重、欠重或漏装产品,自动触发分拣与报警,保障出库产品质量合规。

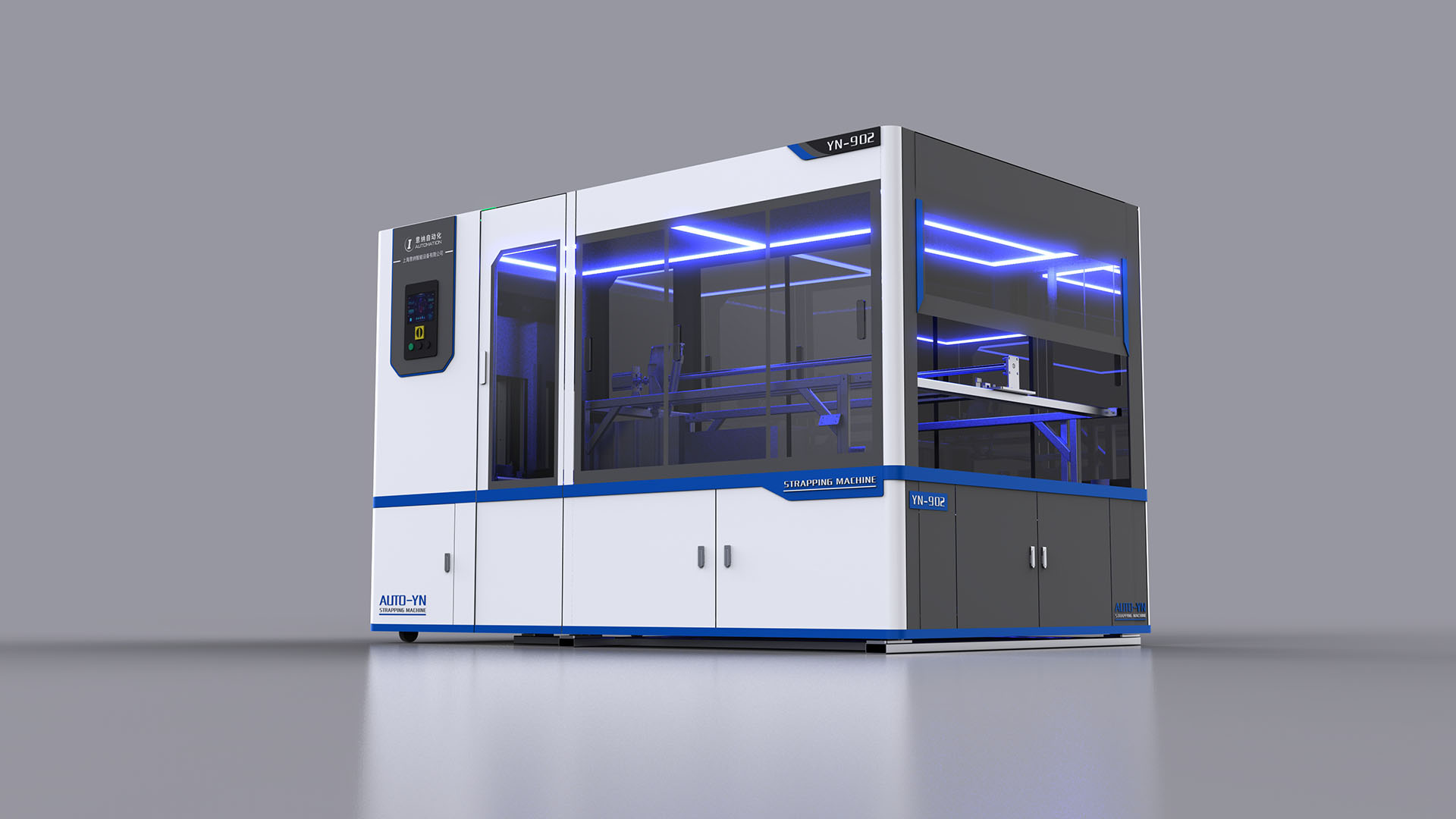

智能技术:模块化 + 可视化管控赋能

采用模块化机械臂与高清视觉定位技术,机械臂重复定位精度达±0.5mm,搭配视觉系统的实时捕捉与坐标校准,可快速识别包装件的位置、尺寸与形态,自动调整打包角度与力度,即使面对堆叠不齐的产品也能精准作业。PLC智能控制系统作为核心中枢,内置多套包装规格参数库,支持一键切换打包模式、带宽、捆扎力度等参数,换产时间缩短至3分钟内,适配多品种、小批量的生产需求,为智慧工厂设计、智能制造产业园规划中的自动化生产环节提供核心支撑。

系统配备智能异常报警与自诊断功能,覆盖缺带、卡料、定位失败等10类常见故障,通过声光提示与触控屏文字指引,快速定位问题根源,停机维护时间缩短60%。同时兼容MES/WMS系统数据对接,包装数量、重量、合格数、设备运行状态等关键数据实时同步至企业管理平台,实现生产进度可视化监控、数据追溯与订单精准管控,助力企业落实数字工厂规划、智能工厂规划目标,推动数字化管理升级。

结构与防护:耐用性 + 场景适配兼具

机身采用304不锈钢框架打造,强度高、抗腐蚀、易清洁,可长期抵御车间粉尘、潮湿等复杂环境侵蚀,尤其适配物流仓库、食品加工(契合食品厂设计规范)、化工(符合化工厂房设计标准)等多场景的包装需求,同时兼容厂房改造设计中的设备升级需求。全封闭防尘设计覆盖核心传动部件与电气控制系统,有效防止粉尘进入导致的设备故障,延长部件使用寿命;模块化结构设计让各功能单元独立封装,安装调试便捷,后期维护时可单独拆卸检修,无需整机停机,降低生产中断风险,契合工业厂房设计规划中的高效运维要求。

设备运行过程中噪音控制在75dB以下,搭配低振动设计,为操作人员营造舒适的工作环境;打包带自动回收装置可收集多余废料,减少环境污染,符合绿色工厂设计、低碳园区规划方案中的绿色生产标准。

降本增效:无人化升级凸显核心价值

通过全流程自动化与智能化设计,联动线较传统产线减少80%人工干预,单条产线仅需1名操作人员负责监控与补料,大幅降低企业用工成本与人员培训成本。无人化作业避免了人工操作的疲劳误差、效率波动等问题,包装合格率稳定维持在99.9%以上,减少物料浪费与返工成本,为企业工厂成本优化设计提供有力支撑。

数据对接功能让包装环节与仓储、出库流程高效联动,减少信息断层导致的周转延误,整体物流效率提升30%以上。这款联动线不仅帮助意纳打造了“分拣-包装-出库”的全流程无人化解决方案,更以“高效、精准、智能、灵活”的核心优势,成为物流及制造业智能化包装领域的标杆装备,助力企业在智能工厂建设、智能制造产业园规划的浪潮中抢占先机,推动行业包装环节的效率革命与品质升级,为各类厂房设计公司、工厂规划企业提供优质的自动化包装装备选型方案。