项目

鑫旭新能源电池自动化生产线,由深耕智能制造装备领域的上海大驰创新公司量身打造,紧扣新能源行业 “高效、智能、柔性、可靠” 的核心发展诉求,以全流程数字化工厂设计、模块化厂房设计为核心,为动力电池规模化生产提供一体化解决方案,适配新能源工厂设计与智能工厂规划的核心需求,助力鑫旭新能源实现高质量智能制造升级,成为新能源行业智能制造的标杆装备。

全工序覆盖:精准把控生产全链路,契合车间规划核心逻辑

生产线采用全流程集成设计,无缝衔接极片制造、电芯装配、化成分容三大核心工序,形成闭环生产体系,深度贴合车间规划设计与生产线布局的高效协同原则。极片制造环节优化了涂层工艺与辊压精度控制,确保极片厚度均匀性误差≤±0.01mm,为电芯性能稳定奠定基础;电芯装配阶段集成高精度激光焊接系统,焊接精度达微米级,焊缝强度高、一致性好,有效避免虚焊、漏焊等问题,适配精密制造车间设计标准;化成分容工序搭载智能温控与充放电管理模块,精准匹配不同型号电池的工艺需求,助力提升电芯循环寿命与能量密度。

全流程嵌入 AI 视觉检测系统,从极片瑕疵、极耳位置偏差到电芯外观缺陷,实现 100% 实时检测与自动分拣,结合工艺参数的动态优化,将关键工序良品率稳定维持在 99.5%,有效降低生产成本与物料损耗。该设计逻辑与智能车间设计的质量管控要求高度契合,为新能源工厂设计提供了可参考的全链路品质保障方案。

智能升级:数字孪生 + 高效调度,赋能智慧工厂建设

设计深度融合数字孪生技术,构建与物理生产线 1:1 映射的虚拟仿真系统,成为智慧工厂设计的核心技术落地典范。通过实时采集设备运行数据、工艺参数、物料流转等信息,实现生产过程的可视化监控、模拟优化与故障预判,提前规避生产风险,减少试产周期,契合工厂智能制造规划的前瞻布局理念。搭配自主研发的 MES 生产执行系统,打通从原料入库、工序加工到成品出库的全流程数据追溯,每一颗电池均可查询生产批次、工艺参数、检测结果等关键信息,满足行业合规与质量管控要求,适配数字化转型工厂设计的核心诉求。

AGV 智能物料调度系统的集成应用,实现物料 “点对点” 自动配送,无需人工干预,与仓储空间设计、仓库规划形成高效协同。系统支持动态路径规划与多设备协同调度,物料转运效率提升 30% 以上,有效减少车间物流拥堵,确保生产节拍稳定衔接,为年产 10GWh 的目标提供坚实保障,彰显智能工厂建设方案的实操价值。

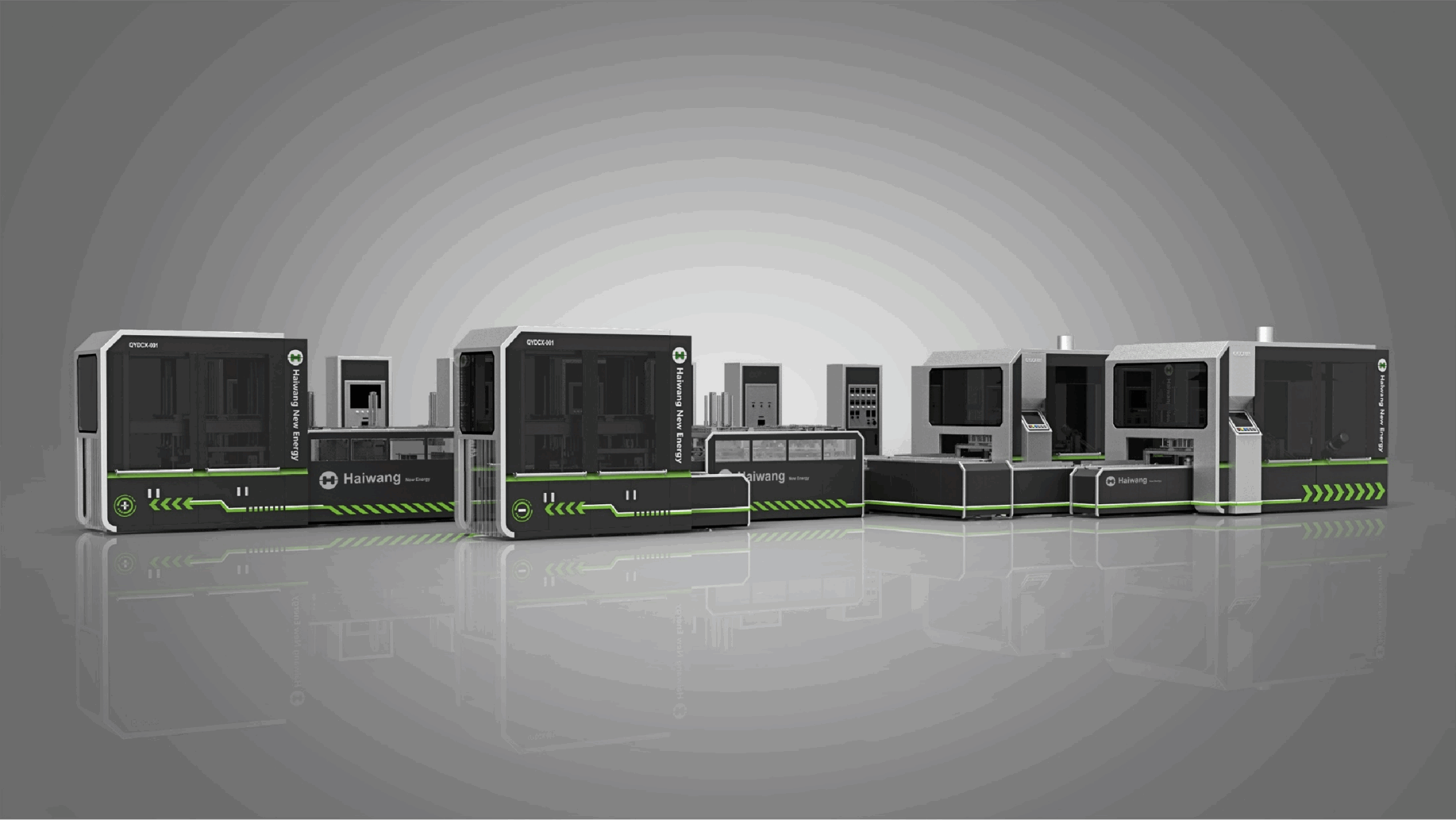

模块化 + 柔性化:适配多场景生产需求,贴合厂房布局弹性原则

整线采用模块化厂房设计布局,各工序模块独立封装、标准化接口,不仅简化了车间工厂设计的安装调试流程,更便于后期维护与技术升级,契合厂房改造设计的灵活适配需求。单个模块可根据生产需求灵活增减或替换,无需改动整体生产线结构,大幅提升设备利用率与产能调整灵活性,完美适配新工厂布局规划的弹性发展理念。

针对新能源行业多型号电池的生产需求,生产线具备高度柔性化适配能力,可快速切换 21700、4680 等主流规格电池的生产工艺,换产时间缩短至 1 小时内,满足小批量、多批次的订单需求,帮助企业快速响应市场变化。这一设计既贴合柔性生产车间设计的核心逻辑,又为智能制造产业园规划中的多品类生产场景提供了高效解决方案。

外观与防护:兼顾科技感与实用性,符合现代工厂标准

外观设计延续工业级高端质感,以科技蓝为主色调,搭配金属灰的沉稳基底,彰显新能源与智能制造的科技属性,与现代工厂设计的视觉调性高度契合。设备外壳采用高强度冷轧钢板,经过防腐蚀处理,兼具耐用性与美观度;流线型边角设计不仅优化了工厂园区设计的视觉体验,更提升了车间安全设计的操作安全性。

防护等级达到 IP54 标准,可有效抵御车间粉尘、飞溅水滴等环境影响,保障设备在复杂生产场景下的稳定运行,适配工厂环保设计与车间环境美化的双重需求。同时,设备运行噪音控制在 70dB 以下,搭配合理的散热设计,为操作人员营造舒适、安全的工作环境,践行绿色工厂设计的人性化理念。

市场价值:赋能企业规模化发展,树立行业标杆

上海大驰创新的定制化设计,让鑫旭新能源电池自动化生产线实现了 “效率、精度、柔性、智能” 的多维优化。年产 10GWh 的规模化产能,满足新能源汽车、储能等领域的大批量供货需求;高良品率与全流程追溯能力,筑牢产品质量防线;模块化与智能化设计,降低企业运营成本与市场响应周期。

这款生产线不仅是鑫旭新能源布局新能源赛道的核心装备支撑,更以适配性强、实操性高的技术配置,成为新能源工厂设计与智能工厂设计领域的标杆案例,助力企业在激烈的市场竞争中抢占先机,推动新能源行业智能制造水平的整体提升,为智能制造产业园区规划与新能源产业园区设计提供了可复制的装备配套标杆范本。